变压器线圈骨架(Bobbin)是支撑和固定变压器绕组(线圈)的关键部件,其设计直接影响变压器的电气性能和散热效果。传统骨架材料如尼龙(PA)等虽具备一定绝缘性和加工便利性,但在高频、高温及高精度应用场景下,其耐热性、尺寸稳定性和介电性能的局限性逐渐显现。

一、PPS材料在变压器线圈骨架中的卓越性能优势

聚苯硫醚(PPS)作为一种半结晶性高性能工程塑料,在电子电器变压器线圈骨架应用中得到广泛应用。与传统的尼龙、PBT等相比,PPS在耐高温性、尺寸稳定性和电气性能方面具有明显优势,使其成为高频变压器、电源模块和精密电子设备中线圈骨架的理想选择。

1. 耐高温性

PPS的连续使用温度可高达220℃,短期可耐受260℃高温,热变形温度超过260℃。使PPS注塑成型的变压器线圈骨架能够在高温环境下长期稳定工作,不会因温度升高而导致变形或性能衰减,特别适合应用于高功率密度、小型化的现代电子设备中。

2. 电气性能

PPS的介电常数小,介电损耗低,表面电阻率和体积电阻率对频率、温度、湿度的变化不敏感,具有稳定的绝缘强度。使得PPS适合用于高频变压器线圈骨架的制造,能有效减少高频信号传输中的能量损耗,提高变压器的能量转换效率。

3. 尺寸稳定

PPS的吸水率极低,远低于PA和PBT,线性热膨胀系数小,在高温高湿环境下仍能保持尺寸稳定。对于精密变压器尤为重要,可确保线圈绕制精度和磁芯装配间隙的一致性,避免因环境湿度变化导致的骨架膨胀或收缩而影响变压器性能。

二、PPS注塑变压器线圈骨架的技术难点与解决方案

PPS材料的优异性能需要通过精确的注塑成型工艺才能充分转化为高品质的变压器线圈骨架产品。PPS注塑加工是一项技术要求较高的工艺过程,涉及温度控制、压力参数、模具设计等多方面因素,任何环节的偏差都可能导致产品性能下降或外观缺陷。掌握PPS注塑工艺的核心要点,对于生产尺寸精密、性能稳定的变压器线圈骨架至关重要。

l高温加工要求是PPS注塑的首要难点。PPS属于高熔点结晶型聚合物,熔点约为286℃,其熔融加工温度通常需维持在300-350℃范围内。注塑机加热系统、温控精度和热稳定性提出了更高要求。用专为高温工程塑料设计的注塑机,配备耐腐蚀的双金属料筒和特殊表面处理的螺杆。同时,应优化工艺参数,尽量缩短熔体在料筒中的停留时间,避免材料过热降解。

l熔体流动性控制是PPS注塑的另一大挑战。PPS熔体粘度对温度极为敏感,温度波动会显著影响其流动行为。虽然高温有利于改善流动性,但过高的温度又会导致降解;而温度不足则会使熔体过于粘稠,难以完全填充模具,特别是对于结构复杂、壁厚较薄或带有精细结构的变压器骨架。对于复杂结构的线圈骨架,可采用模流分析软件提前预测熔体流动路径和可能的困气位置,优化浇口设计和排气系统。

三、精密注塑PPS线圈骨架的高质量降本工艺优势

1. 材料利用率与生产效率

PPS注塑成型具有收缩率小、成型周期短的特点。PPS注塑周期通常只需30-60秒,大幅提高了生产效率。相比传统金属骨架或热固性塑料骨架,PPS注塑骨架可减重30-50%,相比机加工材料消耗可降低35%。

2. 质量一致性与良品率

PPS注塑过程参数可控性强,制品一致性好,通常良品率可达98%以上,远高于机加工成型工艺。注塑PPS骨架的尺寸公差可稳定控制在±0.02mm以内,完全满足高精度绕线要求。这种高良品率不仅减少了废品损失,还降低了质量检验和返工成本。

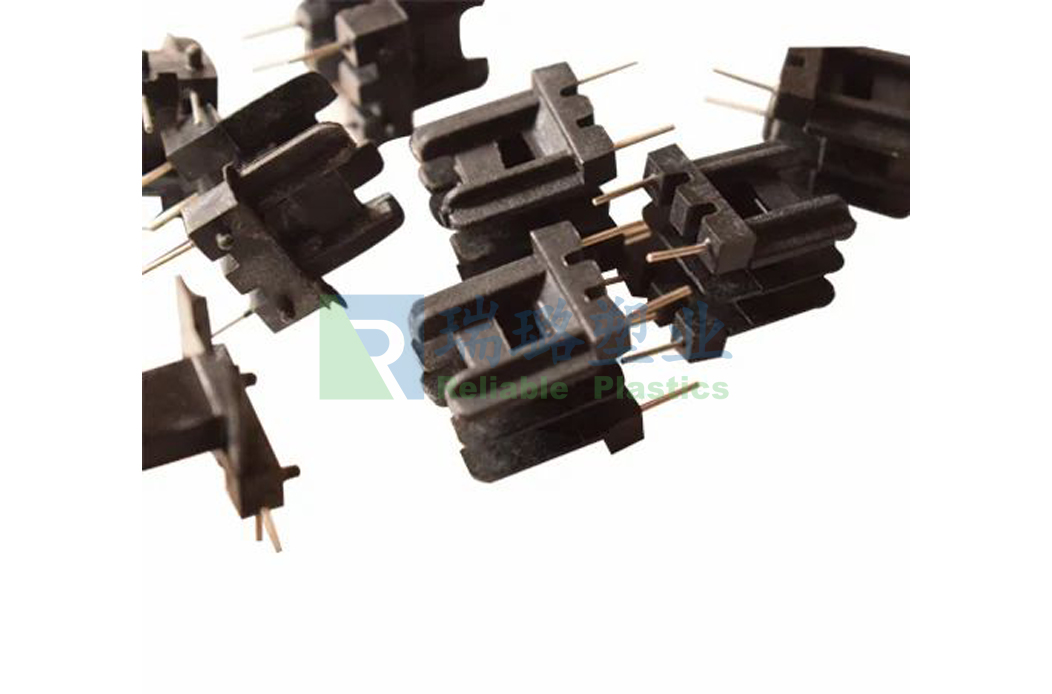

3. 一体化成型设计

精密注塑技术可以通过一体化成型将多个功能部件集成于单一PPS骨架中,减少后续组装工序和零部件数量。通过镶嵌注塑工艺,可以在一次成型过程中将金属引脚、磁芯固定件或屏蔽层直接嵌入PPS骨架中,形成牢固的整体结构。这种工艺不仅省去了后续组装步骤,还提高了产品的一致性和可靠性。